自2019年9月常泰长江大桥的沉井工程启动以来,建设团队在多个方面不断取得突破和创新,收获了一系列显著的成果。如今,咱们共同来了解这座大桥在科技进步的助力下,如何稳健地向前发展。

坚守理念推进建设

团队在常泰长江大桥工程中目标明确,以施工现场为中心,各项任务紧密围绕工地展开;遇到难题便迅速解决。他们把规章制度当作依托,把创新视为手段,把效益提高作为衡量成绩的准则。在这种理念的引领下,他们大力推广智能建造,普遍运用数字化工地和智能化管理技术,持续朝着“机器取代人力”和“自动化降低人力需求”的目标努力。

自工程启动以来,团队成员齐心协力,投入了大量辛勤与汗水。他们不断优化施工流程,遇到困难便迅速召集专家商讨对策。这些持续不懈的努力,确保了大桥建设的稳步推进,为后续的诸多创新成果奠定了坚实基础。

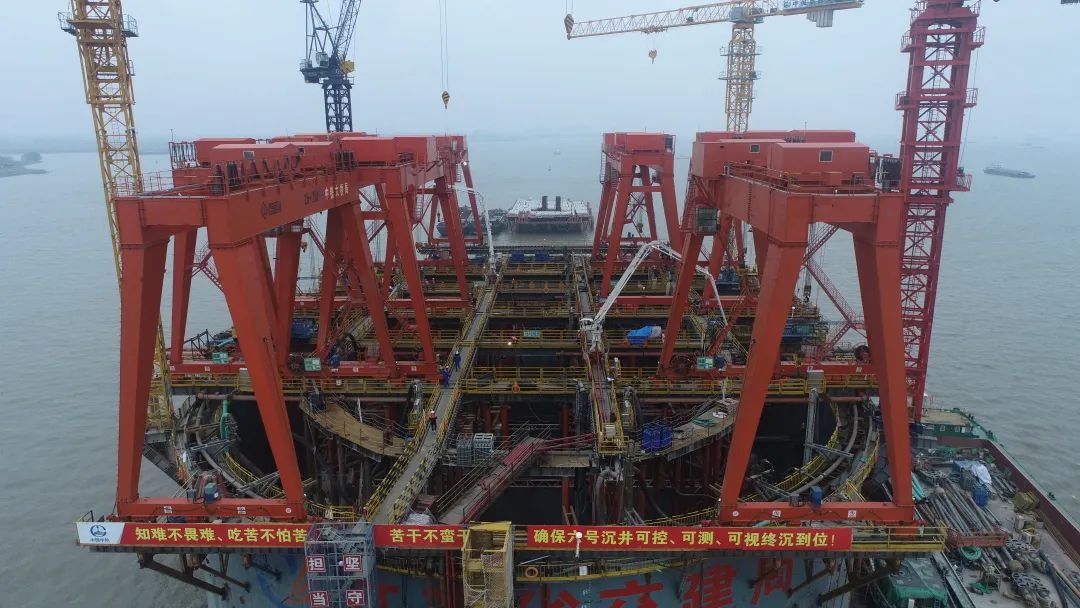

研发设备助力下沉

为了保障6号桥墩的沉井顺利下沉,施工团队投入了巨大心力。他们提前两年着手对沉井取土机械进行深入研究和开发,最终成功打造了履带式绞吸机器人、龙门式绞吸机器人、液压双绞头吸泥机、水下探测机器人等多种创新取土机械。这些机械在桥梁施工中起到了关键作用。

在施工中,这些新设备展现出了出色的能力。履带式绞吸机器人能在不同地形自如运作,而龙门式绞吸机器人则能有效执行大规模的挖土作业。有了这些设备,施工人员能够更精确地观测和辨认沉井的形状、结构应力等关键数据,大幅提升了施工的效率和安全性。

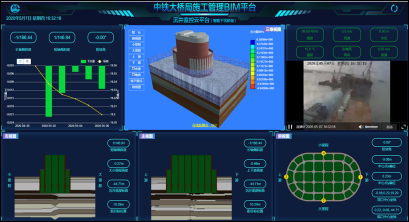

智能系统实现可视

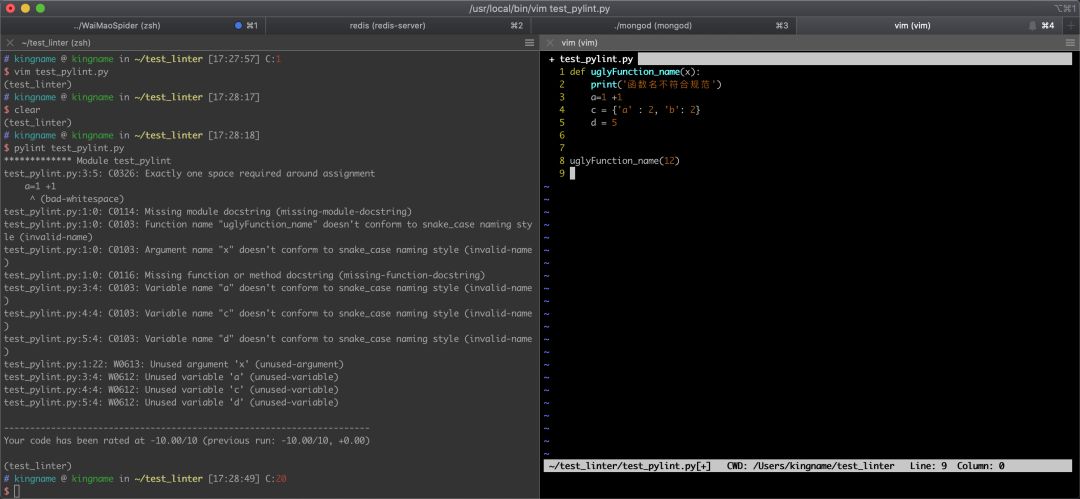

智能感知系统对水下作业极为关键,它能将作业过程变得一目了然。项目部非常重视人员管理,对劳务人员进行了身份实名注册,并发放了智能识别卡片。在班组作业区、钢筋加工厂等要害区域,实施了封闭式管理,安装了智能门禁和面部识别系统。此外,还在工地设置了监控信息显示屏,便于实时监控作业人员的情况。

工地员工的管理变得更加严格有序。通过使用智能身份识别卡,管理者可以实时了解作业人员的情况;智能门禁和面部识别技术确保只有经过授权的人员才能进入特定区域,有效提高了施工的安全性。此外,信息监控情报板使得人员分布一目了然。

线上平台高效管理

项目部搭建的钢筋钢结构加工配送中心配备了专门的线上管理平台,该平台功能十分完善。平台能自动处理物料的出入库,对每一份物料进行精确管理;自动盘点让库存情况清晰可见;自动核销功能降低了物料浪费和误用的风险;班组工作分配自动化提高了工作效率;功效分析数据有助于施工流程的优化;发料路径实现自动追踪,确保物料来源和去向能够追溯。

在具体操作上,网络平台大大简化了施工流程。员工只需在电脑上轻轻点击鼠标,就能轻松完成各项管理任务。这样做不仅减少了人力成本,而且大幅提高了工作效率。过去耗时耗力的物料管理工作,现在变得既快又高效。

环境监测绿色施工

项目部对环保问题始终认真对待。在钢筋和钢结构加工配送中心,以及混凝土加工配送中心等地方,他们设置了扬尘和噪声的实时监控系统,并将这些数据实时传输到智慧工地管理平台。另外,他们还配备了足够的移动雾炮机,一旦扬尘数据超标,雾炮机会立即启动,进行降尘作业。

有了这些设备与工具,工地现场的环境得到了很好的维护。扬尘和噪音的监测系统能够实时监测环境数据,一旦发现超标,便携式喷雾机便会立即启动,有效控制扬尘在合理范围内。这种环保的施工方法不仅达到了环保要求,也让周围的居民享受到了更加宜居的生活环境。

安全管理全面保障

项目部采用网格化管理对安全进行全范围防护。作业区被划分成若干小网格,每格均有专人管理。按照“责任到人”的原则,打造了一套全面且高效的管理机制。持续监控各网格的安全生产状态,并实行群安员、安全员与网格长共同参与的评价与奖惩体系。

项目部对6号墩的沉井顶部实施了规范化的装配式设计。沉井顶部的支架是采用模块化方式生产的,并且通过装配式施工完成安装。另外,在沉井下游一侧,增设了水上固定的工作平台。这些措施不仅改善了作业环境,缓解了作业空间不足的问题,而且大幅提升了施工的安全性。在标准化管理之下,施工现场的施工行为更加有序,现场秩序良好,有效减少了潜在的安全隐患。

常泰长江大桥的建设团队采用了哪些创新措施?这些做法是否应受到赞扬?欢迎在评论区分享你的观点。别忘了点赞并转发这篇文章!